überblick über das Blechbiegen

Das Biegen ist ein Verfahren, bei dem Metall durch Kraft verformt und in die gewünschte Richtung gebogen wird, um eine bestimmte Form zu erhalten. Dies geschieht mit Hilfe von Walzmaschinen und Abkantpressen. Es gibt verschiedene Arten von Walzmaschinen, mit denen Bleche innerhalb bestimmter Bereiche in verschiedene Formen gewalzt werden k?nnen.

Es gibt verschiedene Methoden des Blechbiegens:

- V-Biegen: Hier sorgt das Biegewerkzeug für die n?tige Kraft, um das Metallmaterial (das auf der V-Matrize liegt) in den gewünschten Winkeln zu biegen. Mit dieser Technik k?nnen Stahlplatten gebogen werden, ohne dass sich ihre Position ?ndert.

- Walzenbiegen: Bei dieser Technik werden Stahlbleche zu gebogenen Formen oder Rollen gebogen. Dabei werden eine Abkantpresse, eine hydraulische Presse und drei Walzen eingesetzt, um die gewünschte Biegung zu erreichen. Es ist ideal für Kegel, Rohre und andere hohlf?rmige Materialien.

- U-Biegen: Dieses Biegeverfahren ist ?hnlich wie das V-Biegen. Der einzige Unterschied besteht darin, dass eine U-Matrize verwendet wird und die fertigen Teile U-f?rmig sind.

- Rotierendes Biegen: Bei dieser Technik werden Metalle gebogen, um scharfe Kanten zu erzeugen. Es ist eine ausgezeichnete Option für Biegewinkel, die gr??er als 90° sind.

- Abwischen beim Biegen: Mit einer Matrize wird der Radius der Biegung des Blechs gemessen.

Das Biegen eignet sich am besten für Materialien, die verformbar, aber nicht hart oder spr?de sind. Es ist eine gute Wahl für Feder- und Weichst?hle, Aluminium 5052 und Kupfer.

Konstruktionsrichtlinien für das Biegen von Blechen

Um bessere Fertigungsergebnisse zu erzielen, sollten Sie bei der Konstruktion von Blechteilen die folgenden Faktoren berücksichtigen.

Toleranz

Herstellung von Blechen Die Toleranzen beziehen sich auf die zul?ssigen Abweichungen der Merkmale von Blechteilen, die für eine genaue und konsistente Installation und Integration erforderlich sind.

Für Blechteile verwenden wir ISO 2768-c um sicherzustellen, dass die geometrischen und ma?lichen Elemente ordnungsgem?? kontrolliert werden.

| Dimension Detail | Toleranz |

| Gr??en der L?cher | ±0.005″ |

| Kante an Kante, einseitige Oberfl?che | ±0.010″ |

| Kante zu Loch, einzelne Fl?che | ±0.010″ |

| Bohrung zu Bohrung, einzelne Fl?che | ±0.005″ |

| Biegung zur Kante/Loch, einseitig | ±0.015″ |

| Biegen um zu biegen | ±0.020″ |

| Kante zu Merkmal, mehrere Oberfl?chen | ±0.030″ |

| über geformtes Teil, mehrfache Oberfl?che | ±0.030″ |

| Biegewinkel | ±1° |

Biegeradius

Der Mindestbiegeradius kann je nach Material variieren. Wenn der Radius kleiner als empfohlen ist, kann es bei weichem Material zu Materialfluss und bei hartem Material zu Brüchen kommen. Um die Biegefestigkeit zu gew?hrleisten, sollte der Biegeradius des Blechs gr??er sein als der minimale Biegeradius des Materials. Die folgende Tabelle zeigt den minimalen Biegeradius verschiedener Blechmaterialien. t steht für die Dicke des Blechs.

| Materialien | Weicher Zustand | Harte Bedingung |

| Aluminium-Legierungen | 0 | 6t |

| Bronze | 0 | 4t |

| Messing | 0 | 2t |

| Rostfreier Stahl | 0.5t | 6t |

| Stahl mit niedrigem Kohlenstoffgehalt | 0.5t | 4t |

| Titan-Legierung | 2.6t | 4t |

Die Normen der einzelnen Hersteller k?nnen unterschiedlich sein. Es wird empfohlen, die Norm auf der Grundlage der tats?chlichen Situation vernünftig zu w?hlen.

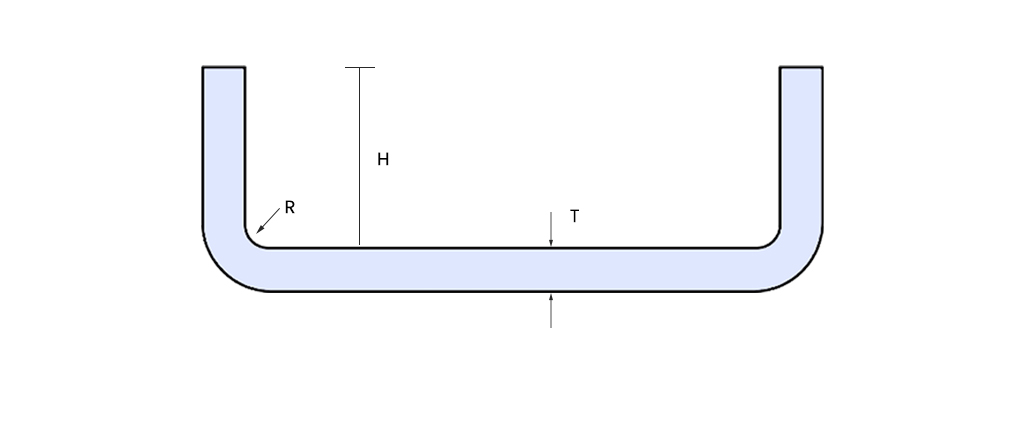

Biegeh?he

Die Biegeh?he sollte mindestens das Doppelte der Blechdicke plus den Biegeradius betragen, d.h, H ≥ 2T + R. Wenn die Biegeh?he zu klein ist, verformt sich das Blech beim Biegen leicht, und es wird schwierig, die ideale Form und Ma?genauigkeit zu erreichen.

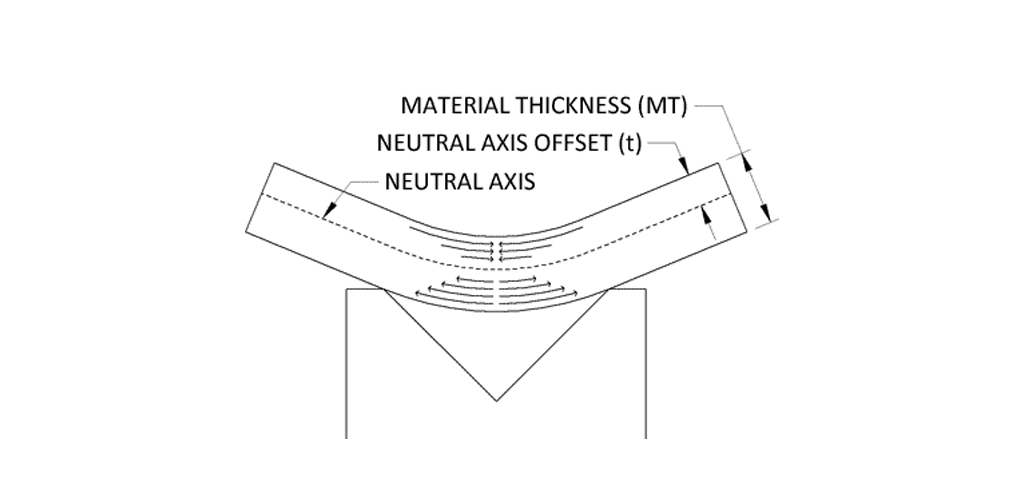

Biegetoleranz

Beim Biegen von Stahlblech wird die neutrale Achse in Richtung der inneren Oberfl?che verschoben, die gebogen wird. Der K-Faktor stellt das Verh?ltnis zwischen der Lage der neutralen Achse (t) und der Dicke des Materials (MT) dar, das zur Bestimmung der Biegezugabe verwendet wird (K-Faktor = t/MT). Der ideale K-Faktor liegt zwischen 0,3 mm und 0,5 mm.

Biege-Relief

Wenn eine Biegung zu nahe an der Oberfl?che der angrenzenden Kante liegt, neigt das Material zum Bruch. Um ein Rei?en zu vermeiden, sollte eine Biegeerleichterung in das Bauteil geschnitten werden. Die L?nge der Entlastung muss gr??er sein als der Radius der Biegung, und die Breite sollte mindestens der Materialst?rke entsprechen.

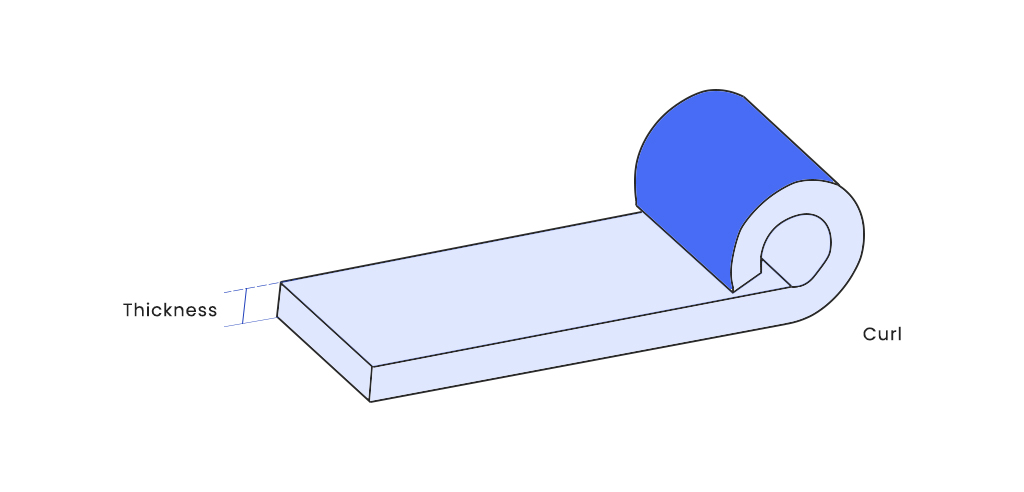

Locken-Merkmale

Unter Rollieren versteht man das Anbringen einer hohlen, kreisf?rmigen Rolle an der Kante eines Blechs. Die Kr?uselung wird im Allgemeinen eingesetzt, um scharfe Kanten zu vermeiden und eine sichere Handhabung zu gew?hrleisten. Es wird vorgeschlagen, dass:

- Der Au?enradius einer Locke sollte mindestens das Doppelte der Materialst?rke betragen.

- Die Gr??e des Lochs muss mindestens so gro? sein wie der Radius der Krümmung plus die Dicke des vom Krümmungsmerkmal abgeleiteten Materials.

- Eine Biegung muss mindestens so gro? sein wie der Durchmesser der Locke plus das Sechsfache der Materialst?rke des Lockenmerkmals.

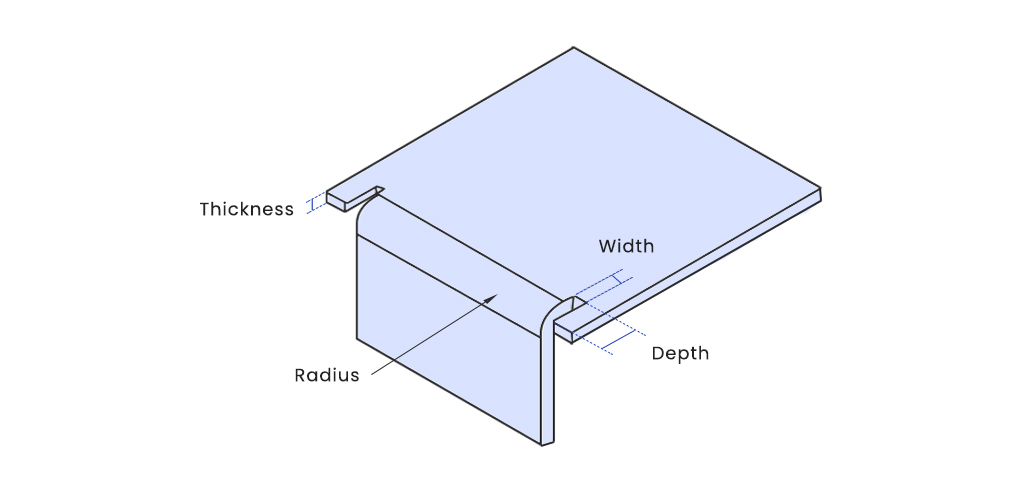

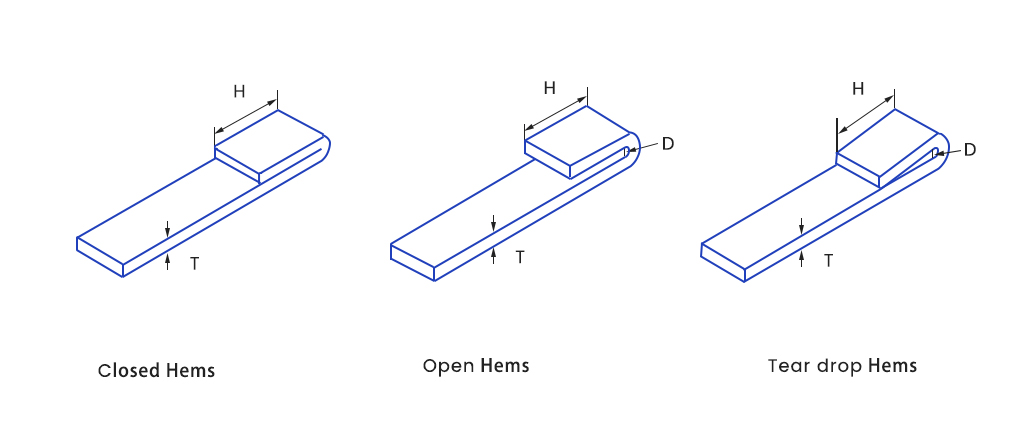

Saum Merkmale

S?ume sind Falten, die U-f?rmig an das Metall angebracht werden. Saummerkmale werden in der Regel verwendet, um dem Teil Festigkeit zu verleihen und um Teile zu verbinden. Die drei wichtigsten Arten von S?umen, die Industrie- und Designfachleute kennen sollten, sind der offene, der geschlossene und der tropfenf?rmige Saum.

- Saum geschlossen: Der geschlossene Saum ist dicht und lückenlos geschlossen. Der Innendurchmesser sollte gleich der Dicke des Materials sein(D=T)und die L?nge des Rücksaums sollte mindestens 6x die Dicke des Materials betragen(H ≥ 6T).

- Offener Saum: Dieser Saum hat einen kleinen Spalt oder Zwischenraum, der die Falte offen l?sst. Die empfohlene Rücklaufl?nge sollte mindestens 4x die Dicke des Stoffes betragen(H ≥ 4T).

- Tr?nensaum: Diese Art von Saum ist ein l?nglicher tropfenf?rmiger Saum. Der Innendurchmesser muss mindestens so gro? sein wie die Dicke des Stoffes(D=T) und einer Rücklaufl?nge von mindestens 4x der Dicke(H ≥ 4T).

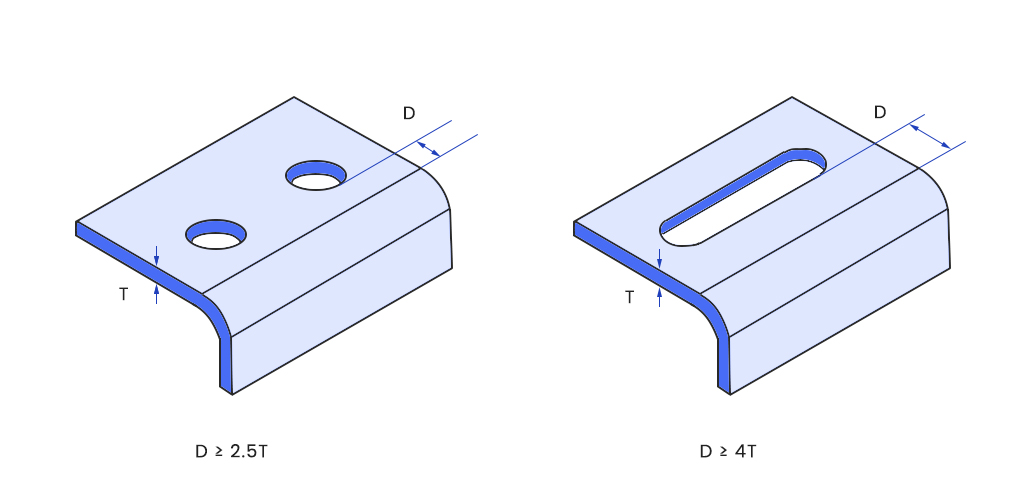

L?cher & Schlitze

L?cher oder Schlitze in der N?he von Biegungen neigen dazu, sich w?hrend des Biegens zu verformen. Um ein erfolgreiches Biegeergebnis zu gew?hrleisten, wird empfohlen, L?cher mindestens 2,5x die Materialst?rke (T) plus den Biegeradius (R) von Biegungen entfernt zu platzieren. Bei der Verwendung von Schlitzen zum Biegen wird empfohlen, diese mindestens 4x die Dicke des Materials plus den Biegeradius von der Biegung entfernt zu platzieren.

Schlitze und L?cher, die zu nahe an der Kante des Teils liegen, k?nnen ein Problem mit dem Ausbeulen verursachen. Es wird empfohlen, zwischen den extrudierten L?chern und der Kante des Teils einen Abstand von mindestens der doppelten Dicke der Platte zu lassen.

Starten Sie Ihre Blechprojekte

Bei SogaWorks bieten wir hochpr?zise, schnelle und qualitativ hochwertige Blechbearbeitung, Umformung und Biegung für die Herstellung von Blechteilen aus Aluminium, Edelstahl, Stahl, Kupferlegierungen und vielen anderen Materialien. Um ein sofortiges Angebot zu erhalten, Laden Sie Ihre Modelle auf unserer Plattform für Sofortangebote hoch.